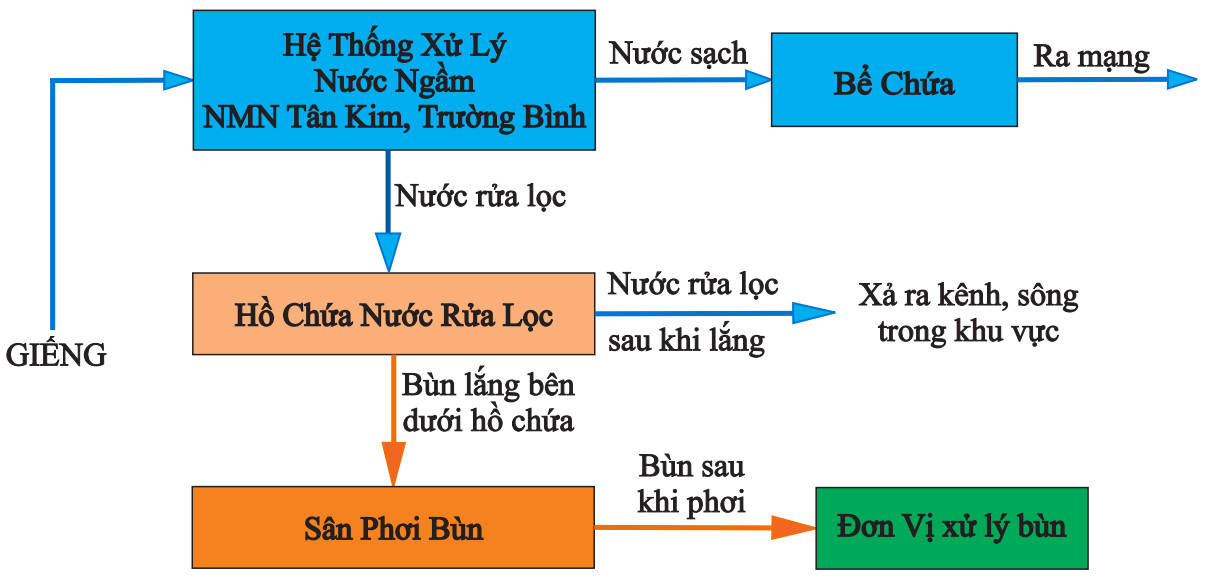

Trong quá trình xử lý nước ngầm, sắt và mangan sẽ bị oxy hóa bởi O2, tồn tại ở dạng kết tủa và được lớp cát lọc giữ lại. Sau một thời gian, lọc bị nghẽn và phải tiến hành rửa lọc. Bùn lắng dưới đáy hồ chứa nước rửa lọc có thể được bơm lên sân phơi bùn, phơi khô hoặc dùng phương án máy ép bùn. Lượng bùn khô sẽ được vận chuyển đến nhà máy xử lý bùn.

Hiện tại, Nhà máy đang áp dụng công nghệ lọc hai bước Sắt và Mangan khi xử lý nước ngầm. Độ pH nước thô được tăng từ pH= 5.8 lên pH=6.8-7, bằng phương pháp oxy tự nhiên. Quá trình xử lý nước hoàn toàn không sử dụng hóa chất, nhưng hàm lượng Fe và Mn lại được loại bỏ gần như triệt để, kết quả ghi nhận thấp hơn rất nhiều so với QCVN 01-1:2018/BYT.

Mẫu nước sạch được sản xuất không chỉ có chất lượng rất tốt mà kinh phí vận hành, bảo trì lại rất thấp vì không sử dụng hóa chất trong quá trình xử lý nước. Tuy nhiên, sau mỗi ngày vận hành, bồn lọc sẽ bị nghẽn do sắt và mangan kết tủa, phải tiến hành rửa. lọc. Chu kỳ rửa lọc các bồn lọc sắt, mangan lần lượt là 24 giờ và 72 giờ. Lưu lượng nước rửa lọc của các bồn lọc sắt, mỗi nhà máy là 90 m3/ngày. Dây truyền công nghệ xử lý hiện tại được thể hiện ở hình 1.

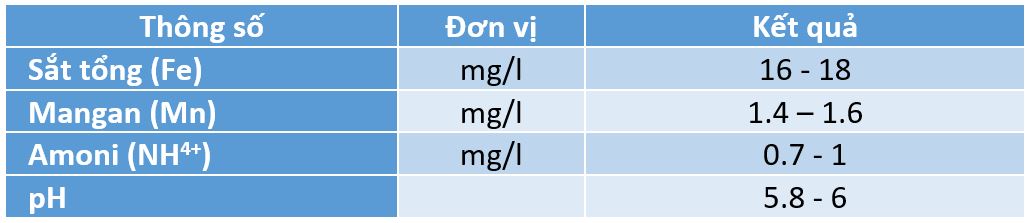

Chất lượng nước rửa lọc tại NMN Tân Kim và Trường Bình: Độ đục và chỉ số pH nước rửa lọc được thể hiện trong bảng 2 dưới đây:

Theo bảng trên thì nước thải rửa lọc không đạt về chỉ tiêu độ đục, hàm lượng chất rắn lơ lửng trong nước rất cao, theo tiêu chuẩn QCVN 40:2011/BTNMT. Nên cần xử lý trước khi được tuần hoàn đưa vào bể chứa nước sạch của NMN.

Giải pháp tuần hoàn nước rửa lọc:

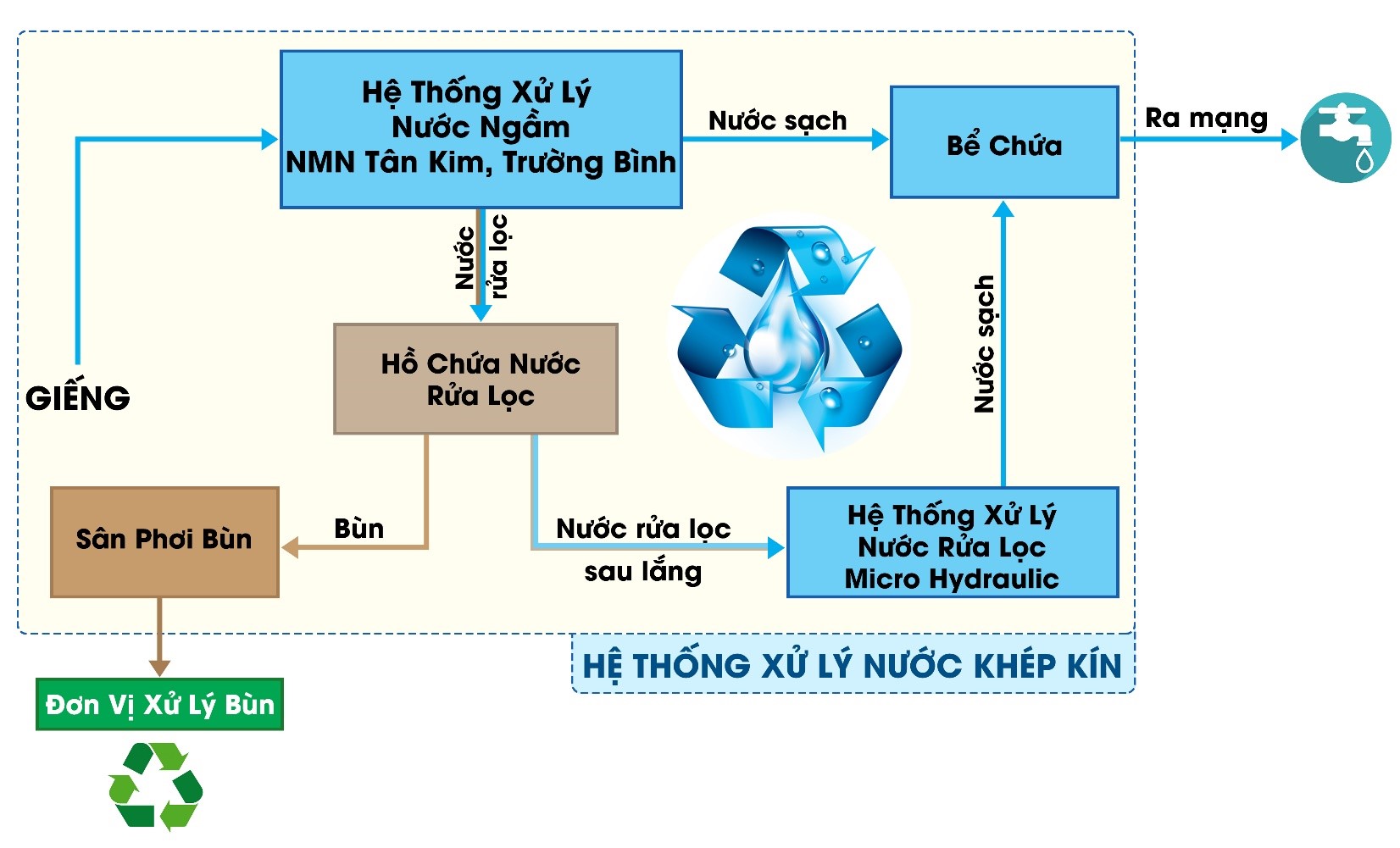

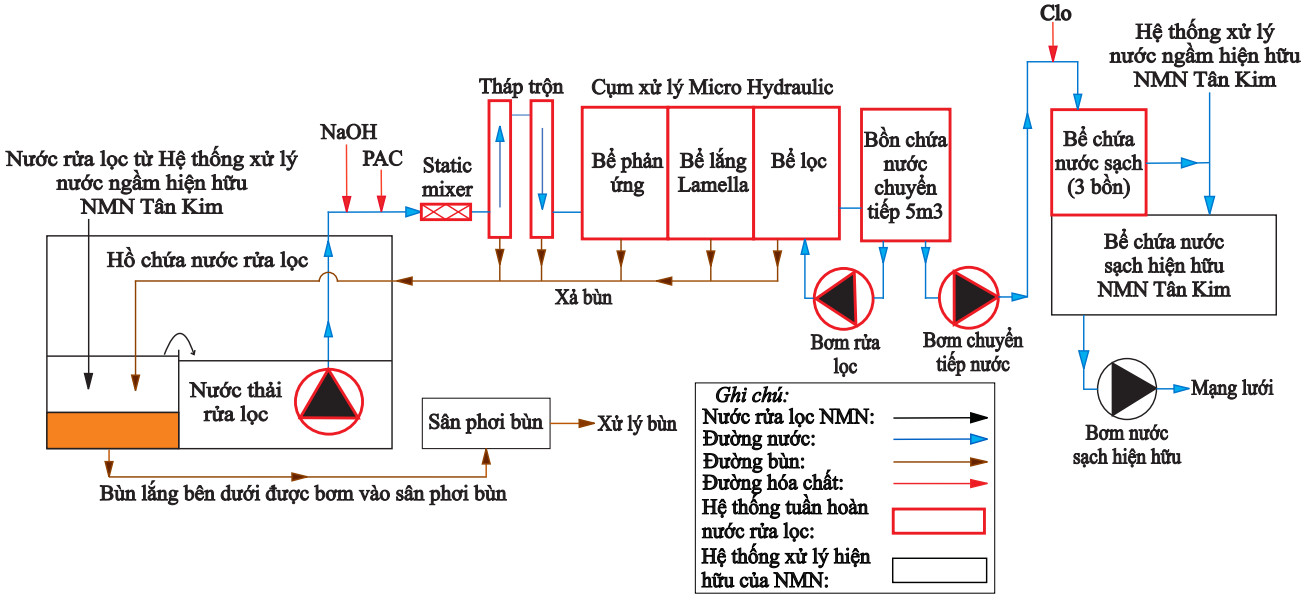

Pernam đã áp dụng giải pháp công nghệ tuần hoàn khép kín. Thu hồi nước rửa lọc và xử lý đưa vào sản xuất, mô hình sản xuất xanh – phát triển bên vững, bảo vệ môi trường. Dây chuyền công nghệ NMN Tân Kim và Trường Bình sau khi áp dụng hệ thống tuần hoàn nước rửa lọc được thể hiện ở hình 2.

Lượng nước thải rửa lọc sau khi chảy vào hồ chứa nước rửa lọc, được sơ lắng, sau đó bơm qua hệ thống tuần hoàn nước rửa lọc. Tại đây, áp dụng công nghệ xử lý nước mặt Micro Hydraulic - công suất 6 m3/h (xem tài liệu tham khảo 1 và 2). Nước rửa lọc được xử lý đạt tiêu chuẩn QCVN 01-1:2018/BYT, sau đó được bơm trực tiếp vào bể chứa nước sạch và cấp ra mạng lưới tiêu thụ. Lượng bùn trong hồ chứa sẽ bơm vào sân phơi bùn. Sau 14 ngày bùn khô, nén lại được công ty Sài Gòn Xanh vận chuyển đến khu xử lý Đa Phước (TP.HCM).

Cải tiến hồ chứa nước rửa lọc:

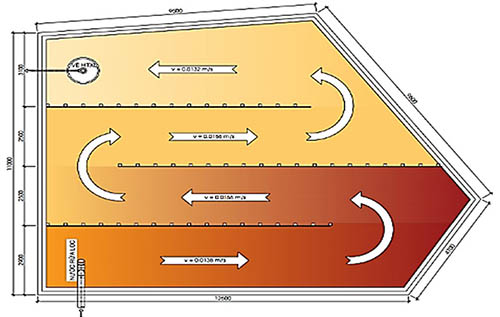

Nước rửa lọc có hàm lượng bông cặn Fe3+ và Mn2+ rất cao, cần phải sơ lắng trước khi bơm vào HTXL Micro Hydraulic, để tăng hiệu quả xử lý và tiết kiệm hoá chất (PAC). Nước rửa lọc từ điểm xả, sẽ chảy zic zắc trong hồ chứa nước rửa lọc. Vận tốc dòng chảy được thiết kế v= 0.01 m/s. Các vách hướng dòng được lắp đặt để đạt được vận tốc thiết kế và tăng thời gian lắng tại hồ chứa nước rửa lọc (xem hình 3).

Công nghệ phản ứng Micro Hydraulic 3-D áp dụng vào quá trình tuần hoàn nước rửa lọc:

Lần lượt từ tháng 05 và 07 năm 2021, Pernam đã hoàn tất tiến trình lắp đặt hệ thống tuần hoàn nước rửa lọc tại NMN Tân Kim và NMN Trường Bình. Cụm xử lý Micro hydraulic được làm bằng thép, với thống số kỹ thuật là: d × b × h = 2400 × 2000 × 2000 mm, công suất 5 - 6 m3/h. Dây chuyền công nghệ được thể hiện ở hình 4.

Nước thô được bơm vào hệ thống xử lý (HTXL) nước rửa lọc Micro Hydraulic, quá trình châm NaOH, PAC sau đó vào bộ trộn Static mixer. Nước sẽ chảy vào tháp trộn theo chiều xoắn từ dưới lên đến hết tháp thứ 1 và đi xuống ở tháp thứ 2, tại đây hóa chất được trộn đều vào nước.

Giai đoạn tiếp theo là phản ứng Micro Hydraulic, các ngăn phản ứng được chia thành 4 ngăn, vòng xoáy vi thuỷ lực với các cường độ khác nhau chảy qua tấm hướng dòng, và giảm dần từ ngăn phản ứng 1 – 3 để tạo ra nhiều bông cặn lớn, dễ lắng. Ngăn 4 là ngăn ổn định, tránh tình trạng vỡ bông trước khi qua giai đoạn lắng. Tại ngăn lắng lamella, do dòng nước đi lên bị chia cắt theo 2 hướng làm giảm thế năng của hạt cặn, tăng khả năng lắng và hệ số sử dụng dung tích, giảm được thời gian cho quá trình lắng. Cuối cùng sẽ là ngăn lọc, những bông căn còn xót lại sẽ bị bắt giữ tại lớp cát lọc có kích thước 0.8 – 1.2 mm. Nước sạch sẽ chảy tự do vào bồn chứa nước chuyển tiếp và được bơm vào bể chứa hiện hữu của NMN.

Toàn bộ thiết bị bên trong hệ thống tuần hoàn nước rửa lọc được vận hành từ năng lượng điện cung cấp bởi những tấm pin năng lượng mặt trời, gắng tích hợp vào mái che của hệ thống, 1 tấm solar 2x1m cấp được 0.42x4= 1.6kwh. Hình ảnh 3D minh họa hệ thống tuần hoàn nước rửa lọc ở hình 5.

Trước khi vận hành hệ thống, thí nghiệm Jartest đã được thực hiện, xác định các liều lượng PAC và NaOH tối ưu lần lượt là 20 g/m3 và 25 g/m3, đạt được bông cặn với kích thước lớn, tỉ trọng cao và lắng nhanh.

Độ đục sau quá trình xử lý:

Quá trình xử lý nước tập trung chủ yếu vào chỉ số độ đục. Kết quả chi tiết được thể hiện ở hình 6.

Đánh giá kết quả:

Hàm lượng sắt và mangan (mg/l):

Vì hệ thống xử lý Micro Hydraulic chủ yếu xử lý hàm lượng cặn lơ lửng, giảm độ đục trong nước nên sau quá trình vận hành, hàm lượng sắt và mangan có thể vẫn có thể vượt ngưỡng lần lượt là 0.3 mg/l và 0.1 mg/l. Tuy nhiên, khi nước được bơm từ bồn chứa nước chuyển tiếp lên 2 bồn chứa nước sạch (đặt bên trên bể chứa nước hiện hữu của NMN), trong suốt quá trình này Clo khử trùng luôn được bơm trực tiếp vào đường ống, đảm bảo quá trình xáo trộn và oxy hóa tiếp tục lượng Sắt và Mangan bên trong 2 bồn chứa nước sạch.

Ngoài ra, khi cho nước chảy trực tiếp vào bể chứa nước hiện hữu của NMN, vì lượng nước rửa lọc được tuần hoàn chỉ chiếm 3% so với tổng lưu lượng có trong bể, nên nồng độ Sắt và Mangan sẽ được pha loãng rất nhiều lần. Đảm bảo nồng độ không vượt ngưỡng giới hạn theo QCVN 01-1:2018/BYT.

Độ đục (NTU):

Sau quá trình lọc ở hệ thống tuần hoàn nước rửa lọc ở nhà máy nước Trường Bình, chỉ số độ đục giảm rất thấp và luôn được duy trì ổn định ở mức ≤ 1 NTU. Chỉ số trung bình ở mức 0.5 NTU. Lượng PAC tiêu thụ trung bình là 20 g/m3.

Tại NMN Tân Kim, kết quả phân tích độ đục sau quá trình lọc cho thấy có sự dao động nhiều hơn so với hệ thống yại NMN Trường Bình, nhưng độ đục vẫn luôn được dảm bảo < 1.5 NTU. Chỉ số trung bình đạt 0.5 NTU và liều lượng PAC tiêu vẫn cũng ở mức 20 g/m3.

Quy trình xử lý bùn thải:

Sau quá trình xử lý và tuần hoàn nước thải rửa lọc, lượng bùn thải lắng bên dưới hồ chứa nước rửa lọc sẽ được bơm trực tiếp vào sân phơi bùn. Có 2 phương án có thể kết hợp để xử lý bùn.

Phương án 1: Sân phơi bùn đang được áp dụng tại 2 NMN Tân Kim và Trường Bình với diện tích lần lượt từ 50 – 55 m2. Lượng bùn thải sẽ được bơm và phơi ở sân phơi bùn đến khi độ ẩm giảm. Thời gian phơi của 1 mẻ bùn khoảng 18 ngày/sân, bùn sau khi phơi sẽ được thu gom vào bao và vận chuyển về khu xử lý chất thải Đa Phước, TP HCM. Quá trình xử lý đơn giản, chi phí vận hành thấp. Nhưng thời gian đợi bùn khô lâu, độ ẩm còn cao khoảng 230%.

Phương án 2: Máy ép bùn: Lượng bùn thải sẽ được bơm vào máy ép bùn, kết hợp Polymer tăng khả năng lắng, tách nước và tăng chất lượng cô đặc của bùn. Quá trình xử lý nhanh, bùn được tạo ra với độ ẩm thấp khoảng 85 %. Tuy nhiên, cần có các hạng mục công trình khác như: Móng đặt bể nén bùn, nhà đặt máy ép bùn, hệ thống châm polime. Ngoài ra, quá trình xử lý luôn phải có nhân viên túc trực và xử lý, chi phí vận hành và bảo trì cao.

Chi phí đầu tư hệ thống tuần hoàn nước rửa lọc và xử lý bùn:

Việc đầu tư một hệ thống xử lý tuần hoàn nước rửa lọc và xử lý bùn được đánh giá là một Giải pháp Xanh, thân thiện môi trường có hiệu quả kinh tế. Tính trên số liệu thực tế tại NMN Tân Kim và NMN Trường Bình, giá thành khoảng 6.800 VNĐ/m3, thấp hơn giá bán nước sinh hoạt bình quân là 8.000 VNĐ/m3.

Công suất hệ thống xử lý nước rửa lọc: 6 m3/h. Thời gian hoạt động: 15 giờ/ngày. Chi phí được thể hiện ở bảng 3.

Kết luận:

Mỗi ngày, lượng nước thải rửa lọc có thể đạt mức 90 m3 mỗi nhà máy, các thành phần ô nhiễm với nồng độ cao như độ đục, sắt và mangan. Hệ thống tuần hoàn nước rửa lọc Micro Hydraulic được lắp đặt với mục tiêu chính là tạo ra một hệ thống sản xuất hoàn toàn khép kín trong Nhà máy nước, không còn lượng nước thải rửa lọc xả ra bên ngoài. Chất lượng nước sau khi được xử lý với hàm lượng sắt và mangan đều thấp hơn so với quy chuẩn, độ đục luôn được duy trì nhở hơn 1.5 NTU, chỉ số pH ổn định ở mức 6.8 – 7. Sau đó sẽ được tuần hoàn và bơm trực tiếp vào bể chứa nước sạch hiện hữu của nhà máy. Vốn là nguồn thải, sẽ được xả ra bên ngoài và có khả năng gây ô nhiễm rất cao, ảnh hưởng trực tiếp đến môi trường, việc tuần hoàn, tái sử dụng không chỉ góp phần giảm bớt gánh nặng cho ngành cấp nước mà còn tận dụng và tiết kiệm nguồn tài nguyên nước ngọt.

Chi phí để xử lý 1 m3 nước thải rửa lọc là 6,648 VNĐ/m3 khi lắp đặt hệ thống tuần hoàn nước rửa lọc. Chi phí xử lý lượng bùn thải ở mức 187 VNĐ/m3 (sân phơi bùn) và 152 VNĐ/m3 (máy ép bùn). Ngoài ra, việc áp dụng pin năng lượng vào toàn bộ quá trình sản xuất tại nhà máy, không chỉ có thể cắt giảm rất nhiều chi phí vận hành mà còn thực hiện tốt sản xuất sạch phát triển bền vững, hiện thực hóa chiến lược phát triển nền kinh tế xanh, bền vững và có hiệu quả kinh tế.

------------------------

Tài liệu tham khảo:

[1] Tạp chí Cấp thoát nước Việt Nam, "Cải tạo chất lượng và nâng công suất hệ thống xử lý nước mặt với công nghệ châm hoá chất đa tia và phản ứng tạo bông vi thuỷ lực”, 2019.

[2] Tạp chí Cấp thoát nước Việt Nam, "Hiệu quả của công nghệ trộn đa tia, phản ứng tạo bông vi thuỷ lực 3d và lắng lamella trong dây chuyền xử lý nước mặt”, 2020.

KS. Trương Minh Hiền

KS. Ngô Nhật Hoàng Phong

KS. Nguyễn Thành Công

Công ty CP TV - TK - XD Hoàn Mỹ Việt Nam (PERNAM)